304不锈钢是一种广泛应用于各种工业领域的金属材料。该材料焊接性能良好,许多焊接方法已应用于该材料的焊接,但闪光焊方面的研究和应用较少。这篇文章我们将会浅谈闪光对焊机对于不锈钢的焊接。

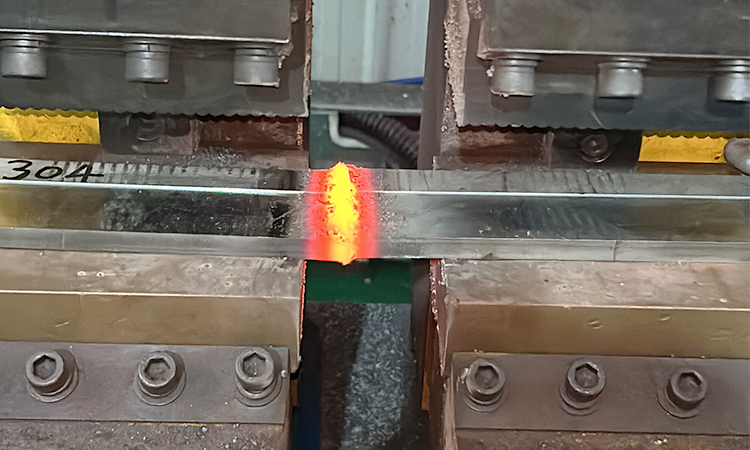

闪光对焊是一种电阻焊技术,通过对接焊件之间的接触电阻加热实现焊接。在两焊件的接触端面,存在细小的接触点,焊接时大电流通过这些接触点,使该处温度以极快的速度升高,金属熔化,形成液态 “过梁”,液态“过梁”在高温金属蒸汽的作用下发生爆破,形成闪光。

随着“过梁”的不断产生和爆破,在焊件接触端面及其附近获得合适的温度场, 并且在端面上覆盖着液态金属层,此时对焊件施加顶锻力,使对口闭合,挤出液态金属层,使该液相层下的固态金属紧密接触而结合在一起。

实际上,闪光对焊在该不锈钢棒材或大截面型材的大批量焊接中,具有良好的应用前景;而且作为一种高合金奥氏体钢, 其闪光焊焊接性的研究具有一定的意义。

304不锈钢为18/8不锈钢,含铬量大于18%,在焊接过程中易生成氧化物Cr2O3,影响焊接强度,相较于碳素钢奥氏体不锈钢电导率小,热导率小,线胀系数大,在焊接过程中易形成较大的焊接应力,且随着焊件厚度和热输入的增加更加显著,焊后呈现明显的脆性,易行程冷裂纹,所以熔焊很困难,但闪光对焊具有一定的优势。

因为闪光焊在闪光过程中,通过金属过梁的不断生成爆破,传递焊接热量,焊接热影响区温度梯度较熔焊小,且在焊接后期的顶锻阶段,把热脆性材料及氧化物以毛刺形式被挤出焊缝区,从而形成致密的焊接接头。

Agera公司针对304厚钢板及大直径棒材开发了一系列闪光对焊机,从100kVA到800kVA,并且在开发调试过程中,发现次级电压和顶锻留量对焊接接头的抗拉强度具有较大的影响。对于之间6mm-34mm的304不锈钢棒材,采用次级电压6-8V,顶锻留量约直径30-40%时,接头在拉伸试验时断裂处远离焊缝接头,适当调节焊接电流,降低接头处最高温度,避免碳化铬析出,降低接头焊缝的晶间腐蚀。

对于超厚板的焊接,由于集肤效应,工件表面电流密度大于心部,造成表面到心部的温度分布梯度,可增加闪光前预热,适当减小焊接电流,保证热传导,从而保证接头的焊透性,同时降低接头的淬硬性,增大顶锻速度和顶锻力,避免形成孔洞缺陷。

以上是我们Agera公司的对焊机技术工程师对于304不锈钢的技术讨论,如果你想了解更对关于不锈钢闪光对焊的见解,可以到闪光对焊机研发制造厂家学习探讨。